Е-вагові з’явилися одразу на Бандурському, Полтавському олійноекстракційних заводах та «Українській Чорноморській Індустрії». Діджиталізація прийомки та обліку насіння соняшника значно пришвидшила процеси, зняла навантаження зі співробітників та впорядкувала логістичні потоки на території заводів.

«Рентабельність будь-якого виробництва залежить від ефективності внутрішніх процесів і оптимізації ресурсного потенціалу, – зазначає Юрій Пугач, Директор з управління виробничими активами. – Kernel – найбільший в Україні виробник соняшникової олії та один із потужних експортерів олійної продукції на світовому ринку. Для того, щоб утримувати планку лідерства, нам потрібно безперервно займатися бенчмаркінгом, в тому числі і внутрішнім. Тому наші активи постійно шукають новітні рішення та інструменти, які дозволили б раціонально використовувати наявні ресурси, спрощуючи процеси та підвищуючи продуктивність. Так ми знаходимо шляхи підвищення внутрішньої ефективності, які ведуть Kernel до зростання продуктивності».

Технологічним трансформаціям сьогодні відкриті усі структурні підрозділи компанії, а частина нововведень ініціюється самими бізнес-напрямками. Як стверджує Сергій Стакалюк, Керівник групи розробки кількісно-якісного обліку, запит на автоматизацію отримали саме від внутрішніх замовників:

«Ми отримали запити на автоматизацію процесу розпізнавання транспортних засобів, встановлення цифрової системи зважування і контролю за завантаженням чи відвантаженням продукції. З одного боку, нам вдалося налагодити ефективне управління автомобільною чергою, підвищивши пропускну здатність. З іншого – сприяти оперативному управлінню виробництвом, мінімізуючи ризики впливу на операційні процеси людського фактору. Це дозволяє співробітникам заводів сконцентруватися на процесах виробництва, не витрачаючи час на рутинні операції та ведення паперової документації».

Головне не кількість, а якість. Євген Ніколаєв, Директор Бандурського ОЕЗ пояснює, яким чином працює пілотна система на активі:

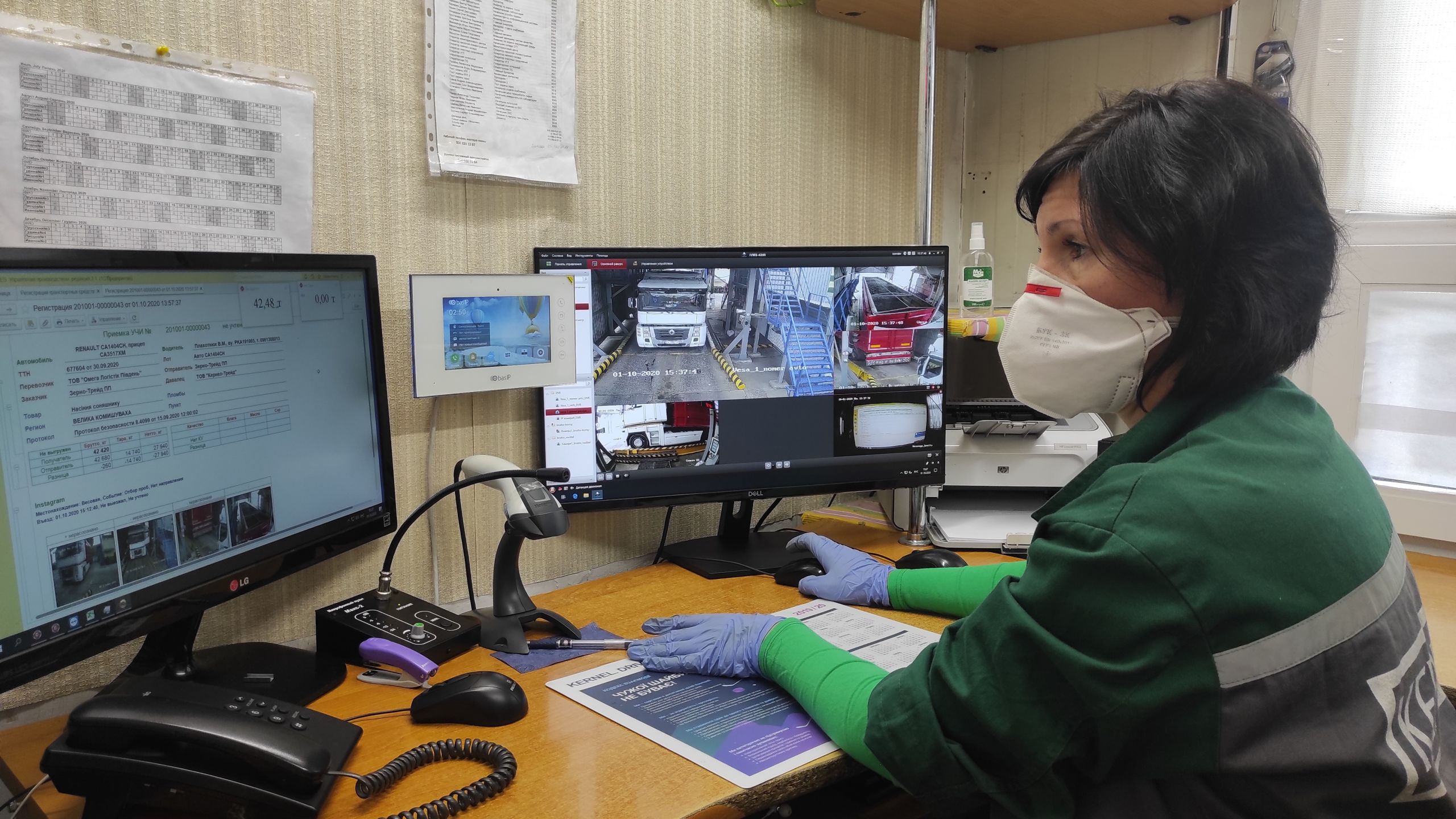

«При в’їзді на територію заводу водій проходить реєстрацію транспортного засобу та отримує спеціальну картку. Під час очікування своєї черги, кожен водій має змогу ознайомитись з якісними показниками, які виводяться на загальне табло із зазначенням конкретного авто. Система побудована так, що вона є своєріднім помічником для водіїв та персоналу, а картка слугує ідентифікатором транспортного засобу, яку необхідно зчитувати на кожній контрольній точці. Будь-яке відхилення від маршруту відображається в оператора заводу аварійними сигналами, перевіряється та корегується, – зазначає Євген Ніколаєв. – Вагова обладнана камерами відеонагляду, за допомогою яких система оперативно звіряє номерні знаки автомобіля з базою реєстрації транспортних засобів й у разі збігу дає «зелене світло» для зважування. Інформація про контрольну вагу та якісні показники виводиться на екран планшета з опціями «Погодитися» чи «Відмовитися». Після здійснення всіх операцій вантажівка автоматично направляється до виїзду з території».

У Полтавському ОЕЗ автоматизували вагову в рамках оптимізації виробництва. Процес зважування у віддаленому форматі тепер контролює один співробітник.

«Автоматизація однієї з вагових на Полтавському олійноекстракційному заводі – це закономірний етап оптимізації виробництва. Головна перевага, якої вдалося досягти, полягає у виключенні з процесу зважування людського фактору. Ми звели до мінімуму похибки через неуважність персоналу, втому, роботу з великою кількістю інформації. Всі показники видає система, і вони є високоточними», – наголошує Сергій Данильченко, Директор Полтавського ОЕЗ.

Досвідом колег з підвищення внутрішньої ефективності скористалися для модернізації вагової на «Українській Чорноморській Індустрії».

«При будівництві, з урахуванням схеми руху автотранспорту, на території підприємства було розміщено дві вагові, які знаходяться на відстані одна від одної. Досвід автоматизації вагової на Полтавському ОЕЗ став для нас поштовхом до модернізації, – ділиться Сергій Шуліка, Директор УЧІ. – Завдяки скоординованим спільним діям підрозділів служб АСУ ТП, ІТ, закупівель, відділу охорони №6 ПОЕЗ були проведені роботи з придбання, встановлення та налагодження необхідного обладнання, матеріалів і комплектуючих в період міжсезонної зупинки підприємства. Приймання насіння соняшнику нового врожаю забезпечено з повною продуктивністю і дотриманням вимог безпеки».

Зараз команда розробників Kernel на чолі з Сергієм Стакалюком працює над розвитком функціоналу, аналізуючи всі «плюси» та «мінуси» впровадження цифрових технологій на вагових заводів. У планах – розробка системи, яка поєднала б у собі кращі досягнення пілотних версій. Одним із перспективних напрямків є впровадження автоматизації на елеваторах компанії.